Współczesny przemysł obróbki metalu opiera się na precyzyjnych, powtarzalnych i coraz bardziej zautomatyzowanych procesach technologicznych, w których kluczową rolę odgrywają maszyny do formowania blach. Jednym z podstawowych urządzeń wykorzystywanych w zakładach produkcyjnych, warsztatach ślusarskich oraz firmach zajmujących się prefabrykacją elementów metalowych jest zaginarka krawędziowa. To właśnie ona umożliwia wykonywanie dokładnych zagięć krawędzi blachy, niezbędnych przy produkcji obudów, profili, kanałów wentylacyjnych czy elementów konstrukcyjnych. W zależności od skali produkcji, rodzaju detali oraz wymagań jakościowych, przedsiębiorcy mogą wybierać pomiędzy modelami ręcznymi a automatycznymi. Każde z tych rozwiązań ma swoje specyficzne zastosowania, ograniczenia oraz zalety, które warto dobrze poznać przed podjęciem decyzji inwestycyjnej.

Charakterystyka ręcznych zaginarek krawędziowych

Ręczne zaginarki krawędziowe to urządzenia, które od lat znajdują zastosowanie w mniejszych zakładach produkcyjnych oraz warsztatach rzemieślniczych. Ich konstrukcja jest stosunkowo prosta, a obsługa nie wymaga zaawansowanej elektroniki ani rozbudowanych systemów sterowania. Operator wykonuje proces zaginania przy użyciu siły fizycznej, kontrolując kąt i długość gięcia na podstawie własnego doświadczenia oraz mechanicznych ograniczników. Tego typu maszyny doskonale sprawdzają się przy krótkich seriach produkcyjnych, pracach jednostkowych oraz realizacji niestandardowych zamówień. Ich dużą zaletą jest mobilność, niskie koszty zakupu oraz łatwość konserwacji. Ręczne rozwiązania pozwalają także na szybkie przezbrojenie i elastyczne dostosowanie do zmieniających się potrzeb produkcyjnych, co bywa istotne w firmach realizujących zróżnicowane projekty.

Zastosowanie automatycznych zaginarek w przemyśle

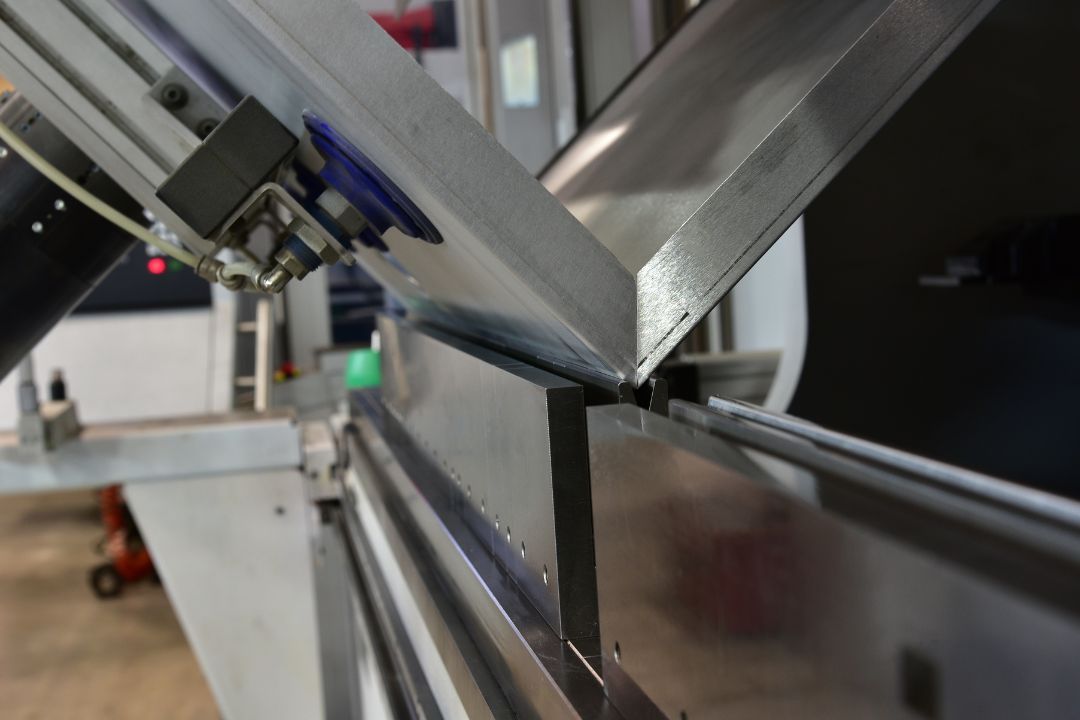

Automatyczne zaginarki krawędziowe stanowią odpowiedź na potrzeby nowoczesnego przemysłu, w którym liczy się wysoka wydajność, powtarzalność oraz minimalizacja błędów ludzkich. Urządzenia te są wyposażone w systemy sterowania CNC, napędy hydrauliczne lub elektryczne oraz precyzyjne czujniki, które kontrolują cały proces gięcia. Dzięki temu możliwe jest seryjne wykonywanie identycznych elementów z zachowaniem bardzo wysokiej dokładności. Automatyzacja procesu pozwala znacząco skrócić czas produkcji i ograniczyć koszty jednostkowe przy dużych wolumenach. Tego typu maszyny znajdują zastosowanie w dużych zakładach przemysłowych, liniach produkcyjnych oraz firmach realizujących masową produkcję komponentów metalowych. Ich wdrożenie wiąże się z większą inwestycją początkową, jednak w dłuższej perspektywie przynosi wymierne korzyści operacyjne.

Różnice w precyzji i powtarzalności procesu

Jednym z kluczowych aspektów odróżniających ręczne i automatyczne rozwiązania jest poziom precyzji oraz powtarzalności wykonywanych zagięć. W przypadku ręcznych maszyn jakość końcowego elementu w dużej mierze zależy od doświadczenia operatora oraz jego zdolności manualnych. Przy dłuższych seriach może pojawić się zmęczenie, które wpływa na dokładność pracy. Automatyczne zaginarki eliminują ten problem, zapewniając identyczne parametry gięcia dla każdego detalu. Programowalne ustawienia pozwalają zapisać konkretne sekwencje pracy i odtwarzać je bez ryzyka odchylenia od normy. W branżach, gdzie tolerancje są bardzo restrykcyjne, a elementy muszą idealnie do siebie pasować, automatyzacja staje się nie tyle udogodnieniem, co koniecznością. Różnice te mają bezpośredni wpływ na jakość finalnego produktu oraz możliwość jego dalszej obróbki lub montażu.

Wydajność pracy i ergonomia obsługi

Kolejnym istotnym czynnikiem jest wydajność oraz ergonomia pracy operatora. Ręczne zaginarki wymagają bezpośredniego zaangażowania fizycznego, co przy większej liczbie detali może prowadzić do obniżenia komfortu pracy oraz zwiększonego ryzyka urazów. Z kolei automatyczne maszyny znacząco odciążają pracownika, ograniczając jego rolę do nadzoru, ustawiania parametrów oraz kontroli jakości. W środowisku przemysłowym, gdzie liczy się ciągłość produkcji i bezpieczeństwo pracy, automatyzacja przekłada się na lepszą organizację stanowiska oraz mniejsze obciążenie personelu. Warto również zwrócić uwagę na tempo realizacji zleceń – automatyczne rozwiązania pozwalają obsłużyć znacznie większą liczbę elementów w tym samym czasie, co ma kluczowe znaczenie przy realizacji dużych kontraktów.

Dobór odpowiedniego rozwiązania do profilu produkcji

Wybór pomiędzy ręczną a automatyczną zaginarką krawędziową powinien być ściśle uzależniony od profilu działalności przedsiębiorstwa, rodzaju produkowanych elementów oraz planowanej skali produkcji. Dla firm realizujących krótkie serie, prototypy lub zlecenia niestandardowe, ręczne maszyny mogą okazać się wystarczające i bardziej opłacalne. Z kolei przedsiębiorstwa nastawione na masową produkcję, powtarzalność i wysoką wydajność powinny rozważyć inwestycję w rozwiązania automatyczne. Ostateczna decyzja powinna uwzględniać nie tylko koszty zakupu, ale również czas realizacji zleceń, dostępność wykwalifikowanej kadry oraz wymagania jakościowe klientów. Świadome dopasowanie technologii do realnych potrzeb produkcyjnych pozwala osiągnąć optymalną równowagę pomiędzy efektywnością, jakością i rentownością działalności.